隧道炉输送线工作原理是什么

隧道炉输送线是一种连续式热处理设备,通过输送系统将物料匀速送入炉膛,在设定的温度、时间及环境条件下完成加热、干燥、固化或烧结等工艺

. 设备结构组成

隧道炉输送线主要由以下系统构成:

加热系统:电热管、燃气燃烧器、红外辐射器、微波等热源,提供可控热量。

输送系统:网带、链条、辊筒或履带,负责物料连续传输。

温控系统:热电偶、PID温控仪、PLC,实现温度分区精准控制。

炉体结构:保温层(陶瓷纤维、岩棉)包裹的密封腔体,减少热量散失。

通风系统:风机或气流循环装置,确保炉内温度均匀性。

安全保护:过温报警、急停开关、防火装置等。

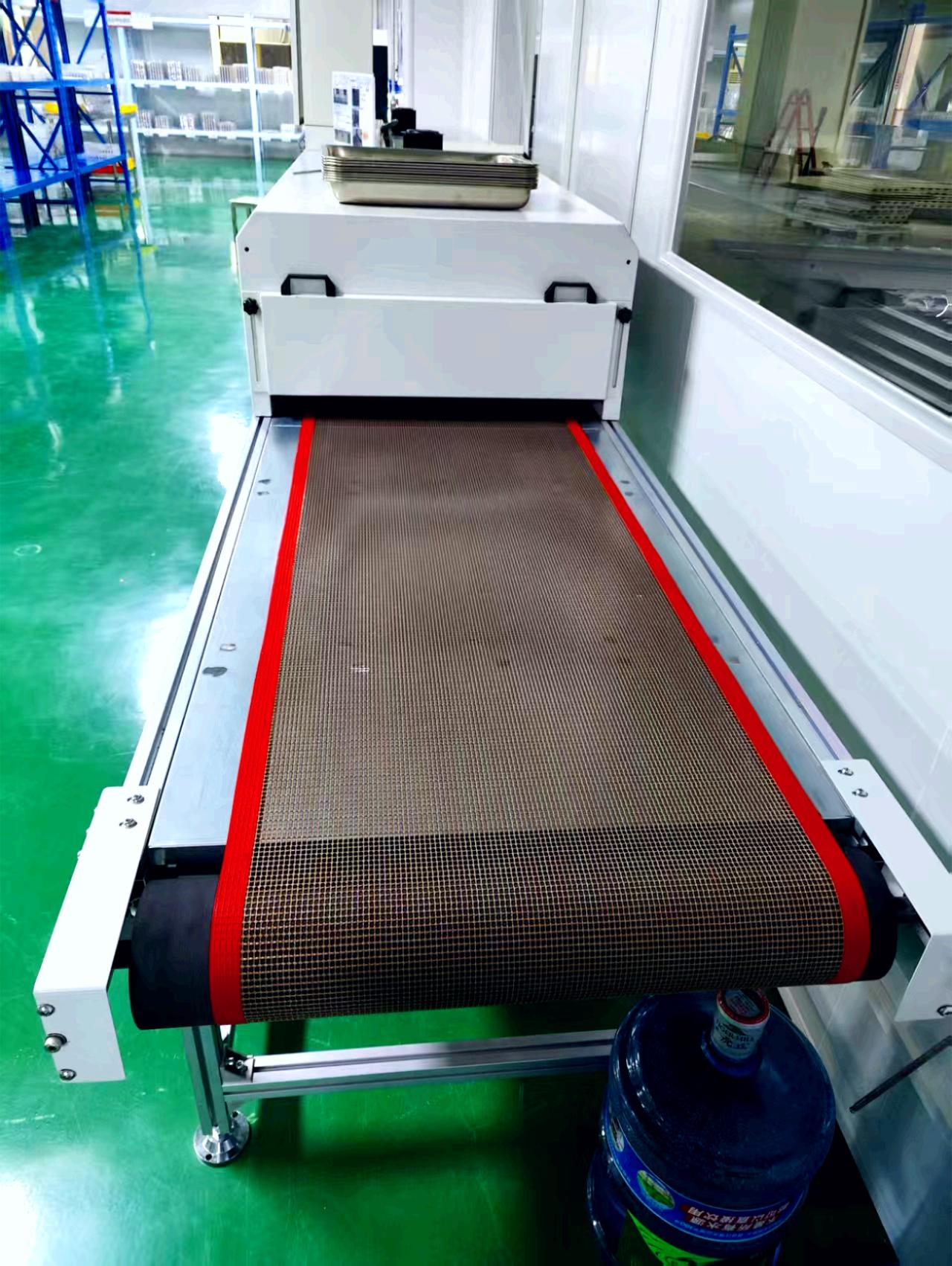

图片示意图:

2. 工作流程

(1)物料输送

物料通过输送带(网带/链条等)匀速进入炉膛入口,输送速度可调(适配不同工艺时间要求)。

(2)加热处理

分区控温:炉膛分为多个温区(预热区、加热区、保温区、冷却区),每个温区独立控温。

预热区:物料缓慢升温,避免热冲击(例如食品水分蒸发前的预热)。

加热区:主加热段,通过热辐射、对流或传导达到目标温度(如PCB回流焊的峰值温度)。

保温区:维持恒温,确保物料充分反应(如涂层固化或金属退火)。

冷却区:自然风冷或强制冷却,避免物料变形(如玻璃退火后的缓慢降温)。

(3)温度控制

PID闭环控制:热电偶实时监测各温区温度,PID算法动态调节加热功率,精度可达±1℃~±5℃。

热风循环:风机强制气流循环,消除局部温差(尤其适用于食品干燥或涂装固化)。

(4)出料与收集

物料经冷却后从出口端输出,可直接进入下一工序(如包装或检测)。

3. 核心工作原理

连续性生产:物料无需间歇启停,适合大规模流水线作业(如每小时处理数千片PCB或数百公斤食品)。

热传递方式:

辐射加热:红外线直接穿透物料表面(适用于薄层快速加热,如印刷油墨固化)。

对流加热:热空气循环加热(适用于多孔或复杂形状物料,如纺织品烘干)。

传导加热:物料与高温输送带接触传热(适用于金属板材热处理)。

4. 应用场景中的差异化设计

食品行业:采用不锈钢网带,炉内清洁设计,避免交叉污染。

电子行业:氮气保护气氛炉,防止PCB氧化。

陶瓷烧结:高温炉(可达1600℃)搭配耐高温陶瓷纤维炉膛。

医药灭菌:配备HEPA过滤系统,确保无菌环境。

5. 优势总结

高效节能:连续作业减少空载能耗,保温层降低热损失。

精准控制:多温区独立调控,适配复杂工艺曲线。

适应性强:通过调整温度、速度、热源类型,满足多样化需求。